Сварной шов: виды сварочных соединений и технология их изготовления

Сварной шов — это след, образующийся после сварки и соединяющий детали в неразъемную конструкцию — сварочное соединение. Несмотря на то, что сварные соединения и швы относятся к одному производственному процессу, не следует смешивать эти понятия.

К сварочному шву предъявляются конкретные требования, регламентирующиеся нормативными документами. Одним из таких документов является ГОСТ 2601 – 84 «Сварка металлов. Термины и определения основных понятий».

В данном обзоре основным объектом рассмотрения является сварной шов, образованный посредством ручной дуговой сварки (MMA), его классификация, технология и распространенные дефекты сварки.

Ручная дуговая сварка

Ручная дуговая сварка – это сварка покрытым специальной обмазкой металлическим электродом, к которому подводится сварочный ток для образования и поддержания электрической дуги. Дуга зажигается при кратковременном прикосновении конца электрода к свариваемому изделию.

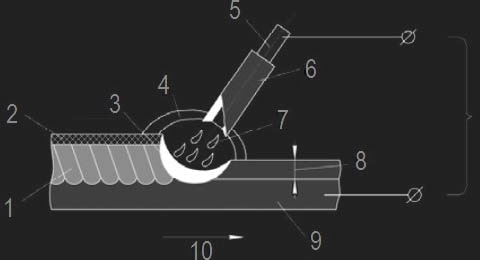

Схема процесса ручной дуговой сварки:

| 1) Закристаллизовавшийся метал шва. |

| 2) Затвердевший шлак. | |

| 3) Сварочная ванна. | |

| 4) Газовая атмосфера дуги. | |

| 5) Электродный стержень. | |

| 6) Покрытие электрода. | |

| 7) Капли расплавленного электродного метала. | |

| 8) Глубина проплавления. | |

| 9) Свариваемое изделие. | |

| 10) Направление сварки. |

Более подробно рассмотрим все процессы, происходящие в процессе сварки:

Сварное соединение, форма шва и изображение на чертеже

Разобравшись с процессом ручной дуговой сварки, в процессе которого образуется шов, перейдем к рассмотрению основных зон сварного шва и его формам.

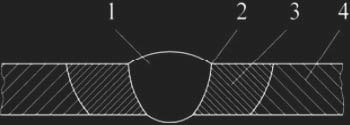

Сварное соединение включает четыре зоны металла:

| 1) Зона сварного шва — это сплав, образованный расплавленным основным и наплавленным металлами. |  |

| 2) В зоне сплавления, где нагрев ниже температуры плавления, находятся частично оплавленные зерна металла на границе основного металла и металла шва. Зерна металла здесь разъединяются жидкими прослойками, связанными с жидким металлом сварочной ванны. | |

| 3) Зона термического влияния — это участок основного металла, не подвергшийся расплавлению. Структура и свойства данной зоны меняются в результате нагрева при сварке. | |

| 4) Часть основного металла, прилегающая к зоне термического влияния. |

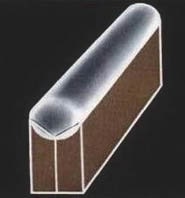

Различают лицевую и обратную стороны шва. За лицевую сторону в одностороннем шве принимается та, с которой производится сварка. В двухстороннем шве с несимметричным скосом — сторона, с которой производится сварка основного шва. В двухстороннем шве с симметричным скосом — любая сторона.

По форме наружной поверхности сварные швы бывают:

| 1 — 2 — 3 — выпуклый шов. При его остывании усадка (обозначено пунктиром) проходит спокойно. Пунктирная линия шва короче первоначальной, поэтому растягивающее напряжение в сварном шве не возникает. |

| 1 — 4 — 3 — вогнутый шов. Усадка шва протекает с удлинением кривой контура, поэтому может возникнуть местный разрыв и трещина. |

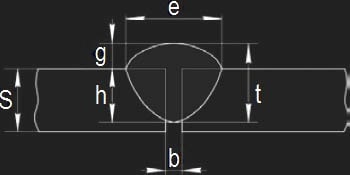

Основные геометрические параметры стыкового шва по ГОСТ 2601 – 84:

| S — толщина свариваемого металла. |  |

| e — ширина сварного шва. | |

| g — выпуклость стыкового шва — наибольшая высота (глубина) между поверхностью сварного шва и уровнем расположения поверхности сваренных деталей. | |

| h — глубина провара (глубина проплавления) — наибольшая глубина расплавления основного металла. | |

| t — толщина шва (g + h). | |

| b — зазор. |

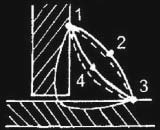

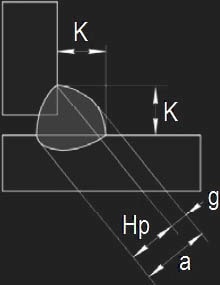

Основные геометрические параметры углового шва по ГОСТ 2601 – 84:

| K — катет углового шва — кратчайшее расстояние от поверхности одной из свариваемых деталей до границы углового шва на поверхности второй свариваемой детали. |  |

| g — выпуклость шва. | |

| Hp — расчетная высота углового шва — длина перпендикулярной линии, проведенной из точки наибольшего проплавления в месте сопряжения свариваемых частей к гипотенузе наибольшего прямоугольного треугольника, вписанного во внешнюю часть углового шва. | |

| a — толщина углового шва (g + p). |

Видимые сварные швы на чертеже изображаются основной линией, а невидимые — штриховой:

Классификация сварных швов

Существуют различные разновидности сварных соединений и швов. Выработанная классификация учитывает технологические особенности швов, их пространственное положение, размеры и иные факторы. В данном пункте подробно рассмотрены все типы сварочных швов и конструкционных соединений.

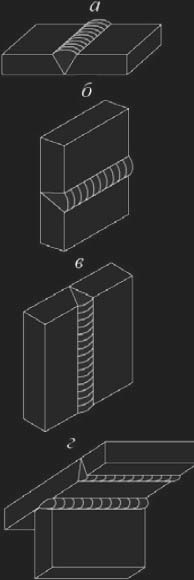

По расположению свариваемых элементов

В зависимости от взаимного расположения свариваемых элементов различают следующие в иды сварных соединений:

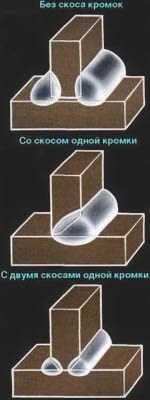

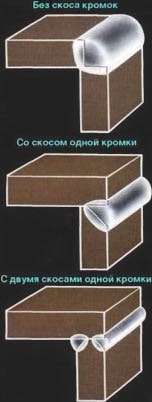

| Стыковые соединения (типы швов С1 — С48). При данной способе обработки детали располагаются в одной плоскости. При этом сварку можно осуществлять как на весу, так и на подкладке. Сварной стыковой шов применим для соединения труб и металлических листов. Полученные соединения имеют наименьшую концентрацию напряжений и обеспечивают равнопрочность соединения с основным материалом. |

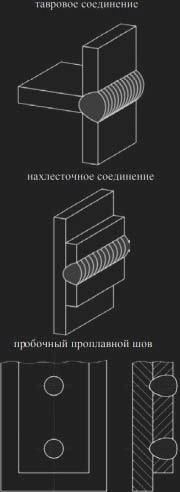

| Нахлесточные соединения (типы швов Н1 — Н2) производятся при параллельном расположении деталей в пространстве. При этом одна деталь частично налегает на другую. Соединение нахлестом применимо при сварке металлических листов толщиной не более 12 мм. Если при эксплуатации узла возможны нагрузки на излом, то от использования такого метода соединения лучше отказаться. |

| При тавровых соединениях (типы швов Т1 — Т9), выполняемых угловыми швами, торец одной детали располагается перпендикулярно основной поверхности второй детали. Такое соединение широко востребовано при устройстве несущих конструкций, так как оно считается наиболее прочным — способным выдерживать повышенные нагрузки. |

| Угловые соединения (типы швов У1 — У10) выполняются при расположении деталей под углом (чаще под прямым углом) и их последующем сваривании в месте примыкания краев. По технологии выполнения такие соединения бывают односторонние и двусторонние, а применяемые в их основе сварные швы — угловые. Угловые соединения чаще применимы при соединении частей различных емкостей и резервуаров. |

| При торцевых соединениях заготовки параллельно располагаются одна на одной и воедино сваривают на торцах. Таким способом можно соединить детали любой толщины с минимальной деформацией. |

| Проплавные швы — это особая разновидность, которая используется в тавровых, нахлесточных соединениях и ограничивается деталями толщиной до 10 мм. Такие швы изготавливаются путем полного проплавления верхнего и частичного проплавления нижнего листа заготовки. Разновидностью проплавных швов являются пробочные проплавные швы. Они образуются в результате проплавления верхнего более тонкого листа. Такие электрозаклепки можно ставить как без отверстия в привариваемом листе, так и по отверстию. |

Сварочные швы по протяженности

По протяженности швы бывают сплошными и прерывистыми:

| 1) Непрерывный односторонний шов. |  |

| 2) Прерывистый односторонний шов. | |

| 3) Непрерывные двусторонние швы. | |

| 4) Цепные двусторонние швы. | |

| 5) Шахматные двусторонние швы. |

Прерывистые швы подходят для ненагруженных (и/или негерметичных) соединений и могут быть расположены в виде цепочки или в шахматном порядке. Длина соединенных участков (l) обычно составляет 50 — 150 мм. Промежуток между швами (t), называющийся шагом обычно делают в 1,5 — 2,5 раза больше длины зоны сваривания l.

Сварные швы по количеству слоев

По количеству слоев сварка бывает однослойной и многослойной, а по числу проходов — однопроходной и многопроходной. Многослойный шов целесообразно применять при обработке толстого металла. Также используя метод нескольких слоем на более тонких заготовках можно добиться уменьшения зоны термического влияния.

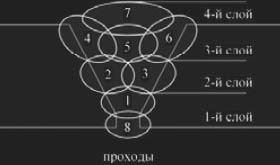

Структура и терминология многослойного сварного шва:

| Слой сварного шва — металл шва, состоящий из одного, двух или нескольких валиков, которые размещены на одном уровне поперечного сечения шва. |

| Проход — однократное перемещение источника тепла в одном направлении при сварке или наплавке. | |

| Валик — часть металла сварного шва, которая была наплавлена за один проход. |

Выполняя многопроходный шов, следует учитывать, что каждый новый слой следует накладывать быстро, пока не остыл предыдущий (нужно учитывать и время, затрачиваемое на удаление шлака).

К положительному эффекту от многопроходной технологии можно отнести тот факт, что при наложении последующего шва, в предыдущем происходит отжиг. Отжиг — это вид термической обработки, заключающийся в нагреве до определенной температуры, выдержке в течение определенного времени при этой температуре и последующем, обычно медленном, охлаждении до комнатной температуры.

Швы по положению в пространстве

По положению в пространстве швы подразделяют:

| а) Нижние. Такое положение заготовок является самым удобным для сварщика. |  |

| б) Горизонтальные. Такое расположение линии шва, как и во всех остальных случаях, приводит к стеканию металла в процессе работы. Бороться с этим можно, увеличив скорость передвижения электрода, или регулярно прерывая дугу, давая возможность остыть металлу. | |

| в) Вертикальные. В данном случае также существует проблема стекания расплавленного металла (капель). И если сварка осуществляется по направлению сверху вниз, то эти капельки начнут быстро застывать, образуя своеобразную преграду. Поэтому вести сварку при вертикальном способе следует снизу вверх. | |

| г) Потолочные (верхние). Такие швы требуют от сварщика определенной сноровки, так как в процессе работы ему придется принимать неестественную позу. Сварка потолочного соединения производится в режиме короткой дуги электродами не толще 4 мм. Ширина шва должна быть меньше, чем толщина электрода.Сваривание должно выполняться по направлению «на себя». |

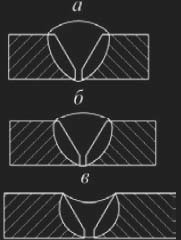

Сварные швы по внешнему виду

По внешнему виду наружной поверхности сварные швы разделяют на выпуклые (усиленные), нормальные и вогнутые.

Форма сварных стыковых швов:

| а) Выпуклый сварной шов |

| б) Нормальный шов | |

| в) Вогнутый шов |

Обычно при ручной сварке применяют выпуклые (усиленные) швы, которые лучше работают при статических (постоянных) нагрузках. Однако выбирая более надежное соединение, стоит понимать, что они неэкономичны в плане расхода электродов и энергии.

Если сварное изделие при эксплуатации предполагается наличие динамических нагрузок, то при соединении заготовок лучше использовать нормальный (плоский) или вогнутый шов. Преимущество такого подхода заключается в отсутствии большого перепада между поверхностями свариваемых изделий и швом.

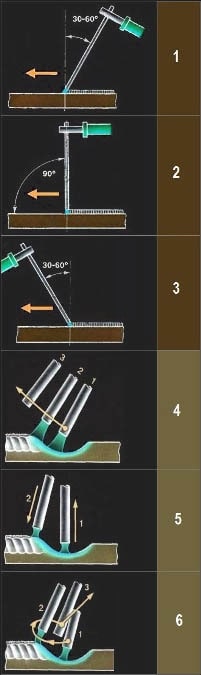

Положение и движение электрода при сварке

Наклон электрода в процессе сварки влияет на скорость разогрева металла. Поэтому выбор оптимального угла зависит от видов сварных соединений и используемых типов швов.

Следующим важным нюансом при сварке является и то, каким способом перемещается электрод в процессе создания сварного шва. Траектория движения выбирается в зависимости от толщины заготовок и типов сварочных соединений.

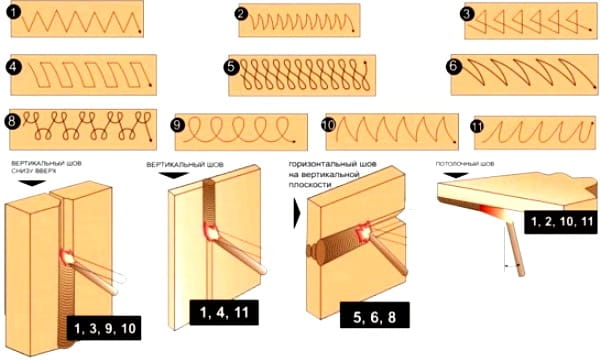

Следующее схематическое изображение наглядно иллюстрирует допустимые траектории движения электрода при создании вертикальных, горизонтальных и потолочных швов:

Поперечные колебательные движения электродом при сварке обеспечивают хороший прогрев корня шва и его кромок, делают соединение более прочным. Также амплитуда колебания позволяет получить шов заданного размера. Существуют различные зацикленные фигуры, которые вырисовывает электрод при сварке — «лестница», «треугольник», «елка», «полумесяц», «петля». Выбор зависит от типов сварочных соединений, как указано на схеме выше.

Положение электрода при сварке:

| Углом вперед — подходит для горизонтальных, вертикальных, потолочных швов, сварке неповоротных стыков труб. Процессу сварки будет мешать жидкий шлак, находящийся все время впереди. Сварная дуга может гаснуть или начать «блуждать». При появлении пропущенных участков качество шва может быть снижено. |

| Под прямым углом — для сварки в труднодоступных местах. Такое положение позволяет контролировать жидкий шлак и следить за тем, чтобы он перемещался вслед за сварочной ванной. | |

| Углом назад выполняется сварка угловых и стыковых соединений. | |

| Обрыв дуги при окончании сварки. В конце шва нельзя обрывать дугу сразу. Электрод нужно перемещать на верхний край сварочной ванны (положение 1 — 2) и затем быстро отводить от кратера в положение 3. | |

| Заварка кратера (первый способ). Дугу нужно обрывать в конце сварного шва (1), а затем повторно зажигать (2) для формирования необходимой высоты. | |

| Заварка кратера (второй способ). Из положения 1, не обрывая дуги, нужно смещать электрод на 10 — 15 мм в положение 2, а затем в положение 3, после чего дугу можно оборвать. |

Чтобы зажглась дуга, электрод следует держать перпендикулярно. Затем необходимо осуществлять небольшой наклон. Сварочный шов получится более качественным, если сварку проводить короткой дугой.

Дефекты сварных швов

Причинами возникновения дефектов могут быть:

Виды дефектов, в зависимости от места возникновения:

Виды дефектов сварного шва и причины образования:

| Причина дефекта | Схема |

| Кратеры в сварочном шве могут образоваться по причине обрыва дуги или неправильного выполнения конечного участка шва. |  |

| Поры могут возникнуть из-за: быстрого охлаждения шва; загрязнения кромок маслом (ржавчиной); непросушенных электродов; высокой скорости сварки. | |

| Включения шлака в шве — это следствие: грязи на кромках; малого сварочного тока; большой скорости сварки. | |

| Несплавления могут возникнуть из-за: плохой зачистки кромок; большой длины дуги; недостаточного сварочного тока; большой скорости сварки. | |

| Причинами наплыва являются: большой сварочный ток; неправильный наклон электрода; излишне длинная дуга. | |

| Свищи в сварочном шве возникают из-за: низкой пластичности металла шва; образования закалочных структур; напряжения от неравномерного нагрева. | |

| Причинами образования подрезов являются: большой сварочный ток; длинная дуга; смещение электрода в сторону вертикальной стенки (при сварке угловых швов). | |

| Непровар образуется из-за: малого угла скоса вертикальных кромок; малого зазора между кромками; загрязнения кромок; недостаточного сварочного тока; высокой скорости сварки. | |

| Прожог сварочного шва — это следствие: большого тока при малой скорости сварки; большого зазора между кромками; плохого поджатия флюсовой подушки или медной подкладки под свариваемый шов. | |

| Неравномерная форма шва образуется при: неустойчивом режиме сварки; неточном направлении электрода. | |

| Трещины в сварочном шве образуются из-за: резкого охлаждения; высокого напряжения (физическое воздействие) в жестко закрепленных конструкциях; повышенного содержания серы или фосфора. | |

| Перегрев (пережог) металла происходит по причине: чрезмерного нагрева околошовной зоны; неправильного выбранной тепловой мощности; завышенного значения мощности пламени или сварочного тока. |

ГОСТ 5264-80 (Ручная дуговая сварка. Соединения сварные), ГОСТ 30242-97 (Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения) четко регламентируют требования к сварным швам, определяют, какие дефекты в каких швах допустимы.

Сварочный шов и другие виды соединений, траекторий и способов зачистки швов

Особенности наложения сварочных швов ручной дуговой сваркой по типам соединения

Должен отметить, что сварочные швы имеют весьма обширную квалификацию. Первостепенный параметр – типаж соединения элементов. В зависимости от числа сторон накладки, швы могут быть односторонние и двухсторонние. В 70% случаев моей практики сварщика, я пользовался односторонними, а вот остальные 30% составляют двухсторонние.

Советы начинающему сварщику

В конце дадим ряд советов новичкам, чтобы варить было легче. Перед наложением шва две стороны изделия обязательно фиксируются между собой прихватками. В зависимости от размеров стыка потребуется от 2-х и более точек, с расстоянием между собой 8-25 см. Это необходимо, чтобы стороны на разошлись от термического расширения, когда Вы начнете варить с одного края.

Сварка тонкого металла 1 мм электродом возможна, но потребует тренировки. Самая частая проблема — прожоги. Установите силу тока 30-40 А и вставьте электрод диаметром 1.6 мм. Под изделие подложите медную или графитовую подложку. Она не даст разогретому металлу провалиться и не прилипнет к нему. Ведите сварку не сплошной дугой, а прерывистой (отрывайте кончик электрода каждые 1-2 секунды от поверхности, чтобы дуга погасла). Это позволит металлу немного остыть и сократит прожоги.

Чтобы не стучать по чистовому изделию для распаливания электрода, имейте под рукой черновую заготовку. Распалите электрод на ней и сразу переходите на стык для соединения. Тогда меньше придется зачищать следы от сварки на изделии.

Новичку легче научиться варить, если аппарат обладает функцией “Антиприлипание”. Когда электрод касается изделия, сварочный ток отключается. Не нужно тянуть держатель влево и вправо, пытаясь отломать расходник. С функцией “Форсаж” удобно варить тонкие металлы. При маленьком токе длина дуги короткая. Когда аппарат “чувствует”, что дуга вот-вот погаснет, он на мгновение повышает сварочный ток. Функция “Горячий старт” обеспечит быстрый поджиг электрода без многочисленных постукиваний. Это актуально, если работы ведутся на ржавом металле. Тогда не придется предварительно много зачищать.

Включения

Посторонними включениями называют полости внутри шва, заполненные шлаком, флюсом, оксидом, инородным металлом.

При попадании в сварочный шов частиц шлака образуется дефект, называемый шлаковыми включениями. Сварочный шов шлакуется при недостаточно хорошей зачистке кромок и сварочной проволоки от загрязнений и оксидов. К другим причинам, почему шлакуется сварочный шов, относятся: сварка длинной дугой, маленькое значение тока, слишком большая скорость процесса сварки. Если осуществляется многопроходный шов, то шлаки могут попадать внутрь при отсутствии зачистки предыдущих слоев.

Шлаковые сечения уменьшают площадь поперечного сечения шва, что приводит к уменьшению прочности. Флюсовые включения возникают в результате того, что гранулы флюса не успели раствориться в жидком металле и не всплыли на его поверхность. Чтобы предотвратить эту ситуацию, необходимо использовать флюс высокого качества и предотвратить непреднамеренное попадание его в сварочную ванну. Инородные тела могут попасть в сварочную ванну случайно.

Положение электрода

Знание, как класть сварочный шов, начинается с умения выбрать нужное положение электрода. Иначе, может произойти ситуация, при которой произойдет шлакование шва, что не пойдет на пользу его качеству. Существует три варианта положения электрода при сварке. Первые два предполагают его наклон в разные стороны в одинаковых пределах, а третий происходит под прямым углом.

Способ «углом вперед» подразумевает движение вперед от сварщика. Он подходит для сваривания нетолстых металлов в вертикальном и горизонтальном положениях. При «угле назад» движение осуществляется по направлению к сварщику. Удобно применять на коротких дистанциях для сваривания стыковых и угловых швов. В труднодоступных местах используется положение угла 90 градусов. Это несколько сложнее, но решает вопрос со сваркой потолочного шва.

Контроль длины электрической дуги

Под длиной дуги подразумевается величина зазора между поверхностью заготовки и горящим концом электрода, между которыми держится устойчивый электрический разряд. Один из основных постулатов грамотной работы электросварщика – удержание дуги оптимальной длины.

Руководство говорит о том, что в режиме сварки существует три дуговых промежутка:

О том, что шов был проварен короткой дугой, свидетельствует так называемый «подрез» по краям. Он представляет собой небольшое углубление и свидетельствует о невысоком качестве сварного соединения в целом. Образуется дефект из-за слабого прогрева из-за слабого прогрева рабочей области в ширину.

Когда работы выполнялись длинной дугой, то плохо прогревался металл в глубину. Возникает это потому, что длинную дугу сложно удержать. Ее периодическое затухание неизбежно. Как результат – дефект прогрева и плохое качество сварного соединения.

Единственный вариант, который поможет сформировать качественный сварной шов – это нормальная дуга. Ее длину можно вычислить по формуле:

Ld = 0.5*1,1 Dэ, где:

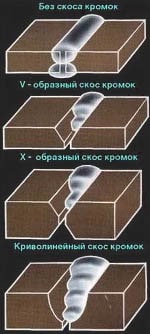

Подготовка кромок

Сварка металла своими руками начинается с грамотной подготовки кромок соединяемых изделий. Невозможно надежно соединить две детали, просто приложив одну из них к другой и подвергнув свариванию. О надежности соединения в этом случае речь идти не может. Форму кромкам придают после их предварительного очищения.

По своей конфигурации разделанные кромки станут похожими на различные буквы, поэтому начинающий сварщик без труда их запомнит. После разделки кромок приступают к надежной фиксации подлежащих сварке компонентов друг относительно друга. Наилучшим способом фиксации является выполнение прихваток. Если детали имеют небольшой размер, то их можно вставить в струбцину и зафиксировать прижимными планками.

Движения электрода при сварке

Для получения качественного шва, крайне важно какими будет траектория движения.

Существуют различные способы:

Основы сварки с помощью электрической дуги

Чтобы сделать надежное сварное соединение и правильно положить расплавленный материал электрода, необходимо пристальное внимание уделить началу проведения работ. Лучше всего начинать осваивать данную работу под присмотром опытного сварщика, который позволит избежать наиболее типичных ошибок и посоветовать в случае необходимости.

Соединяемые между собой детали должны быть жестко закреплены. В связи с тем, что работа производится при высокой температуре, необходимо предусмотреть все меры, касающиеся противопожарной безопасности. Поблизости от себя необходимо установить ведро с водой. Не следует выполнять работы на основании из древесины.

Заземляющий зажим закрепляют на свариваемых элементах. Перед этим следует внимательно проверить качество его изоляции. Если она повреждена, пользоваться данным кабелем не следует. Кроме того, он должен быть надежно закреплен в специальном зажиме.

Грамотно выбранные настройки оборудования позволяют накладывать электрод плавно и равномерно, за счет чего производится наплавление металла на свариваемые элементы.

Когда все эти подготовительные работы завершены, осторожно зажигают дугу. Делать это нужно следующим образом: электрод держат под углом к заготовкам примерно 60 градусов, его медленно ведут по поверхности металла вплоть до появления искр. Затем им слегка касаются заготовок и отводят от них на расстояние примерно 5 мм, образуя тем самым электрическую дугу.

Такой зазор придется выдерживать в течение всего времени работы. Если все было сделано правильно, электрод начнет постепенно расплавляться и выгорать, поэтому его придется медленно подводить к заготовкам, сохраняя тем самым требуемое расстояние. Ближе подводить его не следует, так как он может прилипнуть. Если дуга не возникла, придется увеличивать силу тока на оборудовании.

Перемещение электрода и сила тока

Большое влияние на качество сварного шва оказывают два значимых фактора – сила тока и скорость перемещения электрода. Подача большого тока позволяет прогреть металл на большую глубину. В свою очередь, это дает возможность сварщику быстрее перемещать электрод, сохранив хорошее качество выполнения работы. Именно оптимальное соотношение силы тока и скорости подачи расходника обеспечивает качественное сварное соединение.

Таблица соответствия тока, электрода, толщины металла

| Сила тока, А | Диаметр электрода, мм | Толщина металла, мм |

|---|---|---|

| 35-50 | 1,6 | 1-2 |

| 45-80 | 2 | 2-3 |

| 65-100 | 2,5 | 3-4 |

| 85-150 | 3 | 4-5 |

| 125-200 | 4 | 5-6 |

Выбирая скорость для перемещения дуги, следует учитывать ее мощность. Чрезмерно быстрая подача при сравнительно небольшой мощности электрической дуги не позволяет достаточно хорошо прогреть металл на всю глубину. Получается, что шов просто «ляжет» на поверхность стыка, едва прихватив кромки. И, наоборот, при медленном перемещении в сочетании с достаточно мощным электрическим разрядом высока вероятность перегрева и деформации металла по линии сваривания. Если заготовки имеют тонкие стенки, то они могут прогореть насквозь.

Сварка трубопроводов: особенности технологии

Стоит отметить, что сварка подразумевает формирование не только горизонтальных, но и вертикальных швов, что позволяет сваривать в том числе и промышленные трубопроводы, которые нуждаются в выполнении наиболее качественного соединения. В связи с этим к таким работам допускаются только опытные сварщики, имеющие все необходимые документы, свидетельствующие об их высокой квалификации.

В отличие от плоских деталей, при сваривании труб электрод держат под углом 45 градусов. Максимальная высота данного соединения должна составлять не более 4 м. В зависимости от толщины труб ширина шва может быть достаточно большой — в некоторых случаях до 4 см. При проведении промышленных работ для получения полноценного и долговечного соединения участки, где будет формироваться шов, очищают от жиров, ржавчины и прочих загрязнений, которые могут снизить прочность шва. Сварка подразумевает постоянное совершенствование навыков, только в этом случае удастся получить наиболее качественное соединение, которое будет служить в течение долгого времени.